カーボンホイールENVEのブレーキシューは、ENVE純正を使っていません。

CORIMAのコルク製のカーボンシューを使ってます。

先日より、少し後輪のブレーキのききが悪いと感じてました。

新品と比べてみると、なんと炭になっている(笑) 笑いごとではないので、制動力を取り返すために、再生方法について考えてみました。

コルクとは

http://www.sanshin-cork.co.jp/cork.html

生産地

- ポルトガル

- スペイン

- アルジェリア

- チュニジア

- フランス

- イタリア

- モロッコ

- 中国

このうちポルトガルが世界生産量の50%以上を生産しています。

日本にもコルクの加工工場があります。

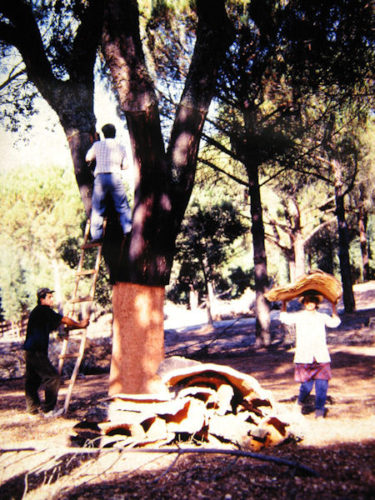

コルクの作り方

画像引用https://ja.wikipediaより

コルクは、「コルクガシ」というカシの木の一種の木の皮から作られています。

この樹皮には、層が形成されており、この樹皮を分厚くはぎとって、くりぬいて使います。

樹皮は25センチにもなるとか。150~200年の寿命を持つ生命力の強い樹木です。

はぎとっても、10年で再生するので、とてもエコですね!

特性

- 軽い

- 耐火性

- 弾力性

- 断熱性

- 保温性

- 吸湿性

コルクガシから採取したコルク原材(ポルトガル)https://ja.wikipediaより

弾力性などに優れているのは、樹皮の細胞の間に無数の小さな気泡がある構造のおかげです。

コルク製のブレーキシュー

カーボンリムにとって一番の問題は制動力ではなくブレーキ熱。

下り坂で、ブレーキをかけながら下るとリムが物凄く熱を持ってしまう。リムがカーボンの場合には、熱で膨張や変形を起こしてしまいます。

破損した時には130度前後まで温度が上がってますね。ブレーキかけっぱなしで坂を下ってはいけないということですね。

コルクは、元々が樹皮であり弾力性、耐火性が優れています。

リムにやさしいシューとなるとカーボンリム用では コルク製のものが一番良いといわれています。

固いものと接触して、摩擦をおこすよりもコルクのように柔らかいものと接触したほうが、カーボンリムにとって良いというのはわかりますよね。

その代わり良く削れます。

CORIMA アブソリュートブレーキシュー

corimaのカーボンブレーキシューの特徴です。

メリット

- パットが柔軟

- 軽い

- ブレーキ音が小さい(トーイン調整は必要)

- 現在の物は100%コルクではない

デメリット

- 雨の日の制動力は悪い

- 表面が炭化すると制度力が落ちる

- 摩耗が早い

私が使った感じでは、晴天時のブレーキに関しては何も不満もありません。

雨天時も使用したことあるのですが、大雨ではないのでブレーキが効かなくて怖い思いをしたこともないです。

以前、中華カーボンを使用していた時には、スイストップのイエローを使用してました。

カーボンホイールというと、スイストップが代名詞のようになってますね。

スイストップと比べると、CORIMAのブレーキのきき始めのレスポンスは少し劣ると思います。それくらい、スイストップはガツンとブレーキがききます。

現在は、後継のブラックプリンスが出ています。雨天時も制動力があると言われてます。

濡れた路面上で60km/hからの制動距離

- イエローキング 121m

- ブラックプリンス 90m

摩擦による温度上昇の低減もはかられているようです。

ブレーキシューの焼け

ブレーキをかけていると、制動する時の摩擦熱により、ブレーキシューの表面が焦げたようになります。

ようは、炭化してしまう訳ですね。こうなるとブレーキの制動力は落ちてしまいます。

炭になる過程

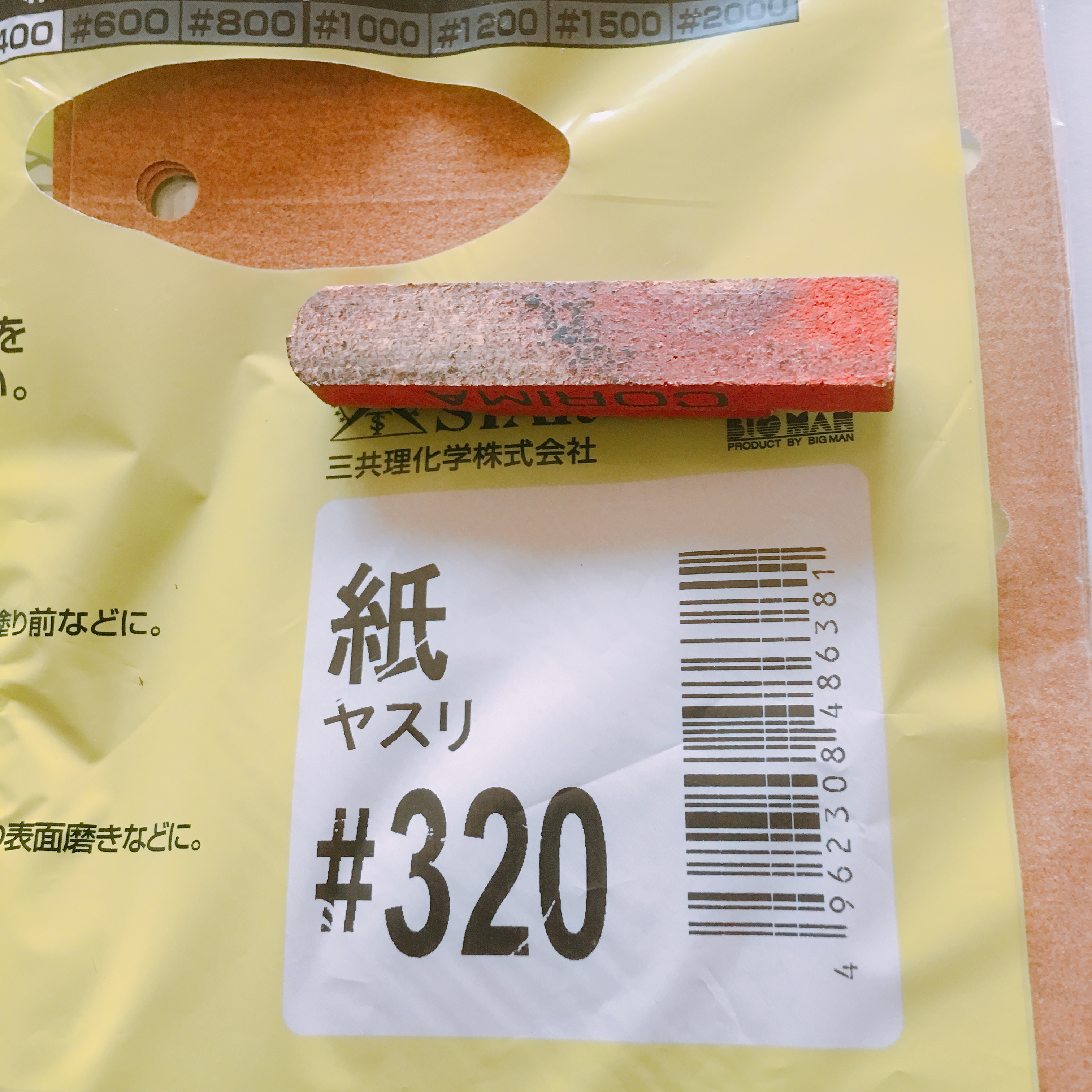

紙ヤスリで削る

自宅に、紙ヤスリは沢山あります。

以前、床を削った時の残りです。

320番から初めてみました。

あまり、荒い紙ヤスリでやらなくても簡単に削れました。

紙ヤスリにこすりつけるだけで、すぐにコルクの色になりました。

最初は、赤になるのかと思っていました。わからないので断面を切ってみました。

そりゃあ、中まで赤ではないですよね。赤は単なる着色ですね!

紙ヤスリにこすりつけて削ります。

コルクの色が出たらOKです。

まとめ

いざという時に、ブレーキがきかないと困るので、今度からマメにチェックしようと思います。

紙ヤスリですぐに表面のテカリは削れるので簡単でした。ただ、削り過ぎると厚みがなくなって、使えなくなるので気を付けないといけません。

コメント